Vous connaissez surement un des problèmes principaux en DIY, à savoir la galère pour faire de belles finitions, qui fassent "produit fini" et pas "proto sorti de la cave", en particulier en ce qui concerne les décos de façades et autres boitiers...

Il y a bien sur la gravure chimique pour les boitiers alu (voici un tuto sur le sujet), ça fonctionne pas mal pour les pédales apparemment, mais je me vois mal appliquer cette technique à un chassis d'ampli...

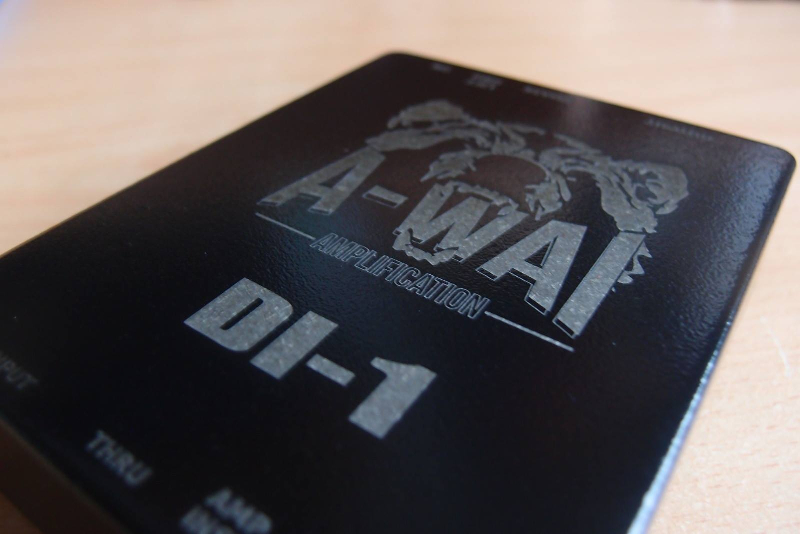

J'ai donc opté pour la gravure laser, qui permet de travailler avec pas mal de matériaux différents, et donne de très bons résultats, par exemple :

Là où c'est intéressant, c'est que pour peu que vous ayez un FabLab près de chez vous, pas besoin de passer par une boite pour le faire, vous pouvez tout gérer vous-même !

Pour ceux qui ne connaissent pas, un FabLab est une sorte d'atelier ouvert et associatif qui met à disposition de ses adhérents des outils et machines axés sur la fabrication numérique (la FAO, en quelque sorte), avec dans la plupart des cas : des imprimantes 3D, une petite fraiseuse CN, et une machine de découpe/gravure laser !

Les FabLabs sont à la mode et bénéficient maintenant de l'appui des politiques, donc ça pousse comme des champignons depuis 1 an ou 2, et si vous n'en avez pas encore ça ne devrait pas trop tarder

Pour en revenir à la gravure laser, les machines utilisées dans les FabLabs sont généralement peu puissantes (45W et 120W chez moi), donc n'espérez pas graver ou découper du métal avec, mais ça laisse quand même des possibilités :

- sur un boitier peint comme sur la photo, on peut faire sauter la peinture au laser pour "imprimer" ce qu'on veut

- il est théoriquement possible de marquer de l'alu anodisé coloré (je testerai dès que j'aurai trouvé un bout d'alu anodisé noir)

Et pour des façades d'amplis, on trouve des plastiques à graver compatibles avec l'utilisation de telles machines, en général des acryliques :

- opaques en 2 couches (gravoply laser, laserply, formatour, lasermax etc...)

- transparent avec une couche de peinture pour des finitions façons "plexi"

On peut aussi utiliser du PMMA (plexiglass) ou même de l'Alumamark (un alu spécial qui réagit au laser en laissant un marquage noir), bref y'a pas mal de possibilités (j'ai pas encore beaucoup fouillé pour voir où acheter tout ça, mais ça doit se trouver)

Au niveau du mode opératoire, c'est assez simple : on arrive avec son fichier illustrator, on l'ouvre, on fait "imprimer", on règle les paramètres de la machine (vitesse et puissance), on place la pièce et c'est parti !

Il faut bien sur faire des essais pour trouver les bons paramètres, mais ça se fait rapidement (la machine que j'ai utilisé permet de les régler en temps réel, donc on voit directement si on a trouvé le bon réglage ou non) et au final le cout est minime : il m'a fallu 30min pour apprivoiser la bête et trouver le bon réglage, donc à 30€/h la machine, j'en ai eu pour 20€ en comptant le boitier (et maintenant que j'ai les réglages, je n'aurai besoin que de 5min pour les suivants, soit 2.5€ par boitier)

Bref, le DIY vaincra !